Flachschleifmaschinen – Bedeutung, Einsatzgebiete und Anwendungsbeispiele

Flachschleifmaschinen sind zentrale Werkzeugmaschinen in der metallverarbeitenden Industrie, die speziell für das Schleifen ebener Flächen geeignet sind, um exakte Maßhaltigkeit und hochwertige Oberflächenqualität zu erzielen. In Branchen wie Metallverarbeitung, Maschinenbau, Werkzeugbau und Schwerindustrie kommen sie häufig zum Einsatz.

In der Metallverarbeitung sind Flachschleifmaschinen wichtig, um Werkstücke aus Materialien wie Stahl, Aluminium und legierten Metallen präzise zu bearbeiten. Diese Maschinen sind unverzichtbar, um Bauteile für die Automatisierungstechnik, Maschinenkomponenten und Werkzeuge mit hohen Anforderungen an Maßgenauigkeit herzustellen.

Im Maschinenbau dienen Flachschleifmaschinen zur Bearbeitung von Komponenten, die strengen Toleranzen unterliegen, wie Führungen und Auflageflächen. Diese Präzision gewährleistet eine reibungslose Funktion und Langlebigkeit der Maschinen.

Im Werkzeugbau sind sie essenziell für die Fertigung von Schneid- und Stanzwerkzeugen, die eine scharfe Kante und exakte Formen erfordern, um effizient zu arbeiten. In der Schwerindustrie werden sie für große Werkstücke wie Turbinenschaufeln eingesetzt, wobei sie hohe Maßhaltigkeit und Oberflächenqualität sicherstellen.

Funktionsprinzip von Flachschleifmaschinen

Grundlagen der Schleiftechnik

Das Schleifen ist ein präziser Bearbeitungsprozess, der Material von der Oberfläche eines Werkstücks abträgt. Flachschleifmaschinen nutzen Schleifscheiben oder -bänder mit abrasiven Körnern, um ebene Flächen zu erzeugen oder bestehende Flächen zu veredeln. Die Wahl des Schleifkorns (z. B. Korund, Siliziumkarbid) hängt vom Werkstoff und den Anforderungen an die Oberflächenqualität ab - je härter das Material, umso härter muss auch das Schleifmittel gewählt werden.

Im Flachschleifprozess wird das Werkstück auf einem Schleiftisch fixiert und unter die rotierende Schleifscheibe geführt. Die Schleifscheibe rotiert mit hoher Geschwindigkeit, während der Tisch das Werkstück präzise in der X- und Y-Achse bewegt. Diese Steuerung ist entscheidend für die Qualität des Schleifvorgangs.

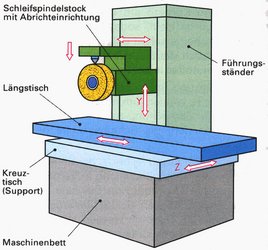

Aufbau und Funktionsweise

Der Aufbau einer Flachschleifmaschine umfasst mehrere wesentliche Komponenten:

- Maschinenbett: Es bildet die stabile Basis und minimiert Vibrationen, die die Präzision beeinträchtigen könnten. Ein robustes Maschinenbett ist entscheidend für die Langlebigkeit der Maschine.

- Schleifspindel: Sie hält die Schleifscheibe und dreht sie mit hoher Geschwindigkeit. Eine präzise Schleifspindel beeinflusst direkt die Oberflächenqualität. Einige Modelle bieten variable Drehzahlregelungen für verschiedene Materialien

- Schleiftisch: Der Tisch, auf dem das Werkstück montiert wird, kann als Pendeltisch oder Rundtisch ausgeführt sein. Er bewegt sich präzise unter der Schleifscheibe, wobei Linearführungen und Kugelumlaufspindeln hohe Genauigkeit gewährleisten.

- Kühlmittelversorgung: Diese ist wichtig, um die beim Schleifen entstehende Wärme zu kontrollieren. Kühlmittel verhindern Überhitzung und verbessern die Lebensdauer der Schleifscheibe, indem sie Schleifstaub entfernen und die Oberflächenqualität steigern.

- Steuerungssysteme: Flachschleifmaschinen können manuell, semi-automatisch oder vollautomatisch betrieben werden. CNC-gesteuerte Maschinen bieten präzise und wiederholgenaue Steuerung und ermöglichen komplexe Schleifoperationen.

Typen von Flachschleifmaschinen

Flachschleifmaschinen gibt es in verschiedenen Bauarten, die jeweils spezifische Vorteile bieten. Die Wahl des Typs hängt von den Anforderungen an Bearbeitungsgenauigkeit, Werkstückgröße und Produktionsvolumen ab. Die beiden Haupttypen sind Pendeltisch- und Rundtisch-Flachschleifmaschinen.

Pendeltisch-Flachschleifmaschinen

Pendeltisch-Flachschleifmaschinen nutzen einen Tisch, der sich hin- und herbewegt. Diese Bewegung ermöglicht eine gleichmäßige Bearbeitung großer Flächen. Der Tisch kann in unterschiedlichen Geschwindigkeiten betrieben werden, um die Schleifgeschwindigkeit anzupassen.

Vorteile:

- Hohe Präzision und Oberflächenqualität durch gleichmäßige Bearbeitung.

- Flexibilität bei Werkstückgrößen.

- Robuste Bauweise für industrielle Anforderungen.

Nachteile:

- Komplexität der Wartung und Justierung.

- Höherer Platzbedarf aufgrund der horizontalen Bewegung.

- Geringere Automatisierung im Vergleich zu CNC-gesteuerten Maschinen.

Rundtisch-Flachschleifmaschinen

Rundtisch-Flachschleifmaschinen verwenden einen drehbaren Tisch, auf dem das Werkstück montiert wird. Während der Tisch rotiert, bewegt sich der Schleifkopf über das Werkstück, was besonders für zylindrische oder runde Formen geeignet ist.

Vorteile:

- Gleichmäßige Materialabtragung durch kontinuierliche Rotation.

- Ideal für zylindrische Werkstücke, die schwer auf anderen Maschinen zu bearbeiten sind.

- Kompakte Bauweise, die weniger Platz benötigt.

Nachteile:

- Einschränkungen bei großen, rechteckigen Werkstücken.

- Potenziell höhere Kosten durch spezielle Anforderungen.

- Weniger Flexibilität bei der Werkstückgröße.

Essenzielle Komponenten von Flachschleifmaschinen

Flachschleifmaschinen bestehen aus verschiedenen wichtigen Komponenten, die zusammen präzise Schleifergebnisse erzielen. Im Folgenden werden die Hauptkomponenten erläutert:

Schleifspindel

Die Schleifspindel ist das Herzstück jeder Flachschleifmaschine und hält die Schleifscheibe, die mit hoher Geschwindigkeit rotiert.

Funktionen:

- Drehung der Schleifscheibe: Variierte Drehgeschwindigkeiten je nach Material.

- Übertragung der Schleifkraft: Gleichmäßige Kraftübertragung für präzise Materialabtragung.

- Präzision: Eine genaue Spindel ist entscheidend für die Bearbeitungsqualität.

Merkmale:

- Leistung und Drehzahl: Variiert je nach Maschine.

- Kühlung: Notwendig, um Überhitzung zu vermeiden und die Lebensdauer der Schleifscheibe zu verlängern.

Schleiftisch

Der Schleiftisch ist die Plattform, auf der das Werkstück montiert wird, und ermöglicht verschiedene Bewegungen.

Funktionen:

- Werkstückmontage: Hält das Werkstück in Position.

- Präzisionsbewegung: Bewegt sich horizontal oder rotierend, abhängig vom Maschinentyp.

Merkmale:

- Pendeltisch: Ideal für große Flächenbearbeitung durch hin- und hergehende Bewegung.

- Rundtisch: Eignet sich für zylindrische Werkstücke durch kontinuierliche Rotation.

Kühlmittelversorgung

Diese Komponente kontrolliert die Temperatur und schmiert während des Schleifprozesses.

Funktionen:

- Temperaturkontrolle: Reduziert Wärmeentwicklung und verhindert Materialveränderungen.

- Schmierstoffbereitstellung: Minimiert Reibung und schützt die Schleifscheibe vor Verschleiß.

- Staubreduzierung: Entfernt Schleifstaub für bessere Oberflächenqualität.

Merkmale:

- Kühlmittelarten: Emulsionen, Öle oder spezielle Kühlschmierstoffe.

- Kühlmittelsysteme: Automatische Systeme sorgen für präzise Kühlung.

Steuerungssysteme (konventionell vs. CNC)

Steuerungssysteme sind für die präzise Bewegungskontrolle der Schleifspindel und des Schleiftisches verantwortlich.

Konventionelle Steuerungssysteme erfordert Erfahrung für die manuelle Steuerung und bietet weniger Automatisierung.

CNC-gesteuerte Systeme ermöglicht durch automatisierte Steuerung präzise, wiederholbare Schleifvorgänge und eignen sich für komplexe Anwendungen.

Allerdings erfordern diese Systeme umfassende Schulungen.

Auswahlkriterien für Flachschleifmaschinen

Die Wahl der richtigen Flachschleifmaschine ist entscheidend für die Effizienz und Rentabilität Ihrer Produktionsprozesse. Die wichtigsten Auswahlkriterien sind:

Anforderungen und Spezifikationen

- Werkstückgröße und -gewicht: Bestimmen Sie die maximalen Abmessungen und das Gewicht der Werkstücke. Pendeltisch-Flachschleifmaschinen eignen sich für größere Teile, während Rundtisch-Flachschleifmaschinen besser für kleinere, zylindrische Werkstücke geeignet sind.

- Oberflächenanforderungen: Legen Sie die gewünschte Oberflächenqualität fest. Feine Oberflächen erfordern präzisere Maschinen, möglicherweise CNC-gesteuerte.

- Materialart: Achten Sie darauf, dass die Schleifscheibe und das Kühlsystem für die zu bearbeitenden Materialien geeignet sind. Harte Materialien benötigen spezielle Schleifscheiben.

- Bearbeitungsgenauigkeit: Berücksichtigen Sie die Toleranzanforderungen. CNC-Maschinen bieten in der Regel höhere Genauigkeit und Wiederholbarkeit.

Budgetüberlegungen

- Anschaffungskosten: Berücksichtigen Sie die Gesamtinvestition, einschließlich möglicher Zusatzkosten für Optionen oder Zubehör.

- Betriebs- und Energiekosten: Höhere Leistung kann zu höheren Energiekosten führen. Planen Sie auch Wartungskosten für regelmäßige Pflege und mögliche Reparaturen ein.

- Gesamtkosten-Nutzen-Analyse: Bewerten Sie die langfristigen Vorteile, wie erhöhte Produktionskapazität und reduzierte Nacharbeitskosten. Eine höhere Anfangsinvestition kann durch verbesserte Effizienz gerechtfertigt sein.

Service und Wartung

- Wartungsanforderungen: Überprüfen Sie die empfohlenen Wartungsintervalle und die Zugänglichkeit der Maschine, um Ausfallzeiten zu minimieren.

- Ersatzteilverfügbarkeit: Stellen Sie sicher, dass Ersatzteile leicht erhältlich sind, um die Produktivität aufrechtzuerhalten.

- Technischer Support: Prüfen Sie die Supportoptionen des Herstellers. Guter Kundendienst ist wichtig für die Fehlersuche und Schulung.

- Schulungsangebote: Informieren Sie sich über Schulungsmöglichkeiten für Ihre Mitarbeiter, um die Maschine effizient zu nutzen

- Garantiebedingungen: Achten Sie auf die Dauer und den Umfang der Garantie. Eine umfassende Garantie kann zusätzliche Sicherheit bieten.

Bei HESSE verfügbare Flachschleifmaschinen des Herstellers CHEVALIER

Bei HESSE Maschinen bieten wir Ihnen eine umfangreiche Auswahl an Flachschleifmaschinen des renommierten Herstellers CHEVALIER. Jede Baureihe ist auf spezifische Anforderungen und Einsatzmöglichkeiten zugeschnitten. Hier sind die detaillierten Informationen zu den verschiedenen Modellen, um Ihnen bei der Auswahl der richtigen Maschine für Ihre Bedürfnisse zu helfen:

CHEVALIER FSG-618M/3A-Baureihe

Die CHEVALIER FSG-618M/3A-Baureihe ist eine kompakte, manuelle Flachschleifmaschine, die für präzise Schleifarbeiten an kleinen bis mittelgroßen Werkstücken konzipiert ist. Diese Maschine eignet sich ideal für Werkstätten und Fertigungsbetriebe, die auf der Suche nach einer zuverlässigen und einfach zu bedienenden Schleifmaschine sind.

Eigenschaften:

- Manuelle Steuerung: Erlaubt einfache und präzise Anpassungen während des Schleifprozesses.

- Kompakte Bauweise: Spart Platz in der Werkstatt und ist ideal für kleinere Arbeitsbereiche.

- Stabiler Maschinenaufbau: Gewährleistet eine hohe Bearbeitungsgenauigkeit und -wiederholbarkeit.

Vorteile:

- Geringer Platzbedarf durch kompakte Dimensionen.

- Einfache Bedienung und Wartung.

- Ideal für kleinere bis mittelgroße Werkstücke und präzise Schleifarbeiten.

Nachteile:

- Komplexe Werkstücke sind hiermit nicht machbar

- Eingeschränkte Automatisierung im Vergleich zu CNC-gesteuerten Maschinen.

- Für größere Werkstücke möglicherweise weniger geeignet.

CHEVALIER FSG-ADIV Baureihe

Die CHEVALIER FSG-ADIV Baureihe ist auf Benutzerfreundlichkeit und einfache Bedienung ausgelegt. Sie ist ideal für Betriebe, die eine benutzerfreundliche Maschine für Standard-Schleifaufgaben suchen, bei denen eine hohe Präzision erforderlich ist, aber keine komplexen Funktionen benötigt werden.

Eigenschaften:

- Benutzerfreundliche Steuerung: Einfache Bedienung mit intuitivem Interface.

- Vielseitiger Schleiftisch: Anpassbar für verschiedene Werkstückgrößen.

- Geringer Wartungsaufwand: Robuste und zuverlässige Konstruktion.

Vorteile:

- Einfache Bedienung und Wartung.

- Gute Leistung bei Standard-Schleifaufgaben.

- Ideal für kleinere Werkstätten und Betriebe.

Nachteile:

- Weniger Funktionen im Vergleich zu fortschrittlicheren Maschinen.

- Eingeschränkte Automatisierungsoptionen.

► zur CHEVALIER FSG-ADIV Baureihe

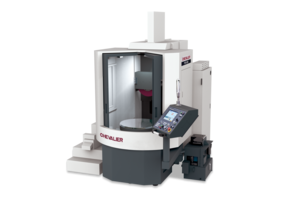

CHEVALIER FSG-AF Baureihe

Die CHEVALIER FSG-AF Baureihe bietet eine Kombination aus manueller und automatischer Steuerung und ist besonders flexibel einsetzbar. Sie eignet sich für die Bearbeitung größerer Werkstücke und für Betriebe, die sowohl manuelle Anpassungen als auch automatisierte Prozesse benötigen. Mit der Volleinhausung ist der Zugriffsschutz während des Betriebes sowie eine nahezu vollständige Absaugung von Schleifstaub gewährleistet.

Eigenschaften:

- Kombinierte Steuerung: Erlaubt sowohl manuelle als auch automatische Bearbeitung.

- Robuste Bauweise: Für die Bearbeitung größerer und schwererer Werkstücke.

- Flexibler Schleiftisch: Anpassungsfähig für unterschiedliche Werkstückgrößen und -formen.

- Volleinhausung: Zugriffsschutz und Schutz vor Staubemissionen

Vorteile:

- Flexibilität durch kombinierte Steuerungsmöglichkeiten.

- Robuste Bauweise für größere Werkstücke.

- Gutes Preis-Leistungs-Verhältnis durch vielseitige Einsatzmöglichkeiten.

Nachteile:

- Komplexer Bedienung der kombinierten Steuerung.

- Evtl. weniger präzise als reine CNC-gesteuerte Maschinen bei sehr komplexen Aufgaben.

CHEVALIER SMART Baureihe

Die CHEVALIER SMART Baureihe ist mit fortschrittlicher CNC-Steuerung ausgestattet und eignet sich für anspruchsvolle Schleifaufgaben, bei denen hohe Präzision und Automatisierung gefragt sind. Diese Baureihe ist besonders gut geeignet für Betriebe, die eine hohe Wiederholgenauigkeit und die Bearbeitung komplexer Geometrien benötigen.

Eigenschaften:

- CNC-Steuerung: Ermöglicht präzise und automatisierte Schleifprozesse.

- Hochleistungs-Schleifspindel: Für eine gleichmäßige Materialabtragung und verbesserte Oberflächenqualität.

- Erweiterte Programmiermöglichkeiten: Unterstützt die Bearbeitung komplexer Werkstücke und Geometrien.

Vorteile:

- Hohe Präzision und Wiederholgenauigkeit durch CNC-Steuerung.

- Möglichkeit zur Bearbeitung komplexer und präziser Werkstücke.

- Effiziente Fertigung durch Automatisierung.

Nachteile:

- Höhere Anschaffungskosten im Vergleich zu manuellen Maschinen.

- Erfordert Schulung für die Programmierung und Bedienung.

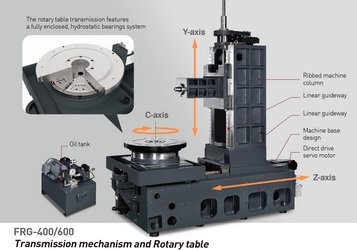

CHEVALIER FRG Baureihe

Die CHEVALIER FRG Baureihe mit Ihrem Rundtisch und der fortschrittlichen CNC-Steuerung eignet sich für anspruchsvolle Schleifaufgaben speziell an Rundteilen bzw. Rotationsgeometrien. Sie ist besonders geeignet für anspruchsvolle Anwendungen in der Schwerindustrie und im Maschinenbau, bei denen höchste Anforderungen an Toleranzen und Oberflächenqualität gestellt werden.

Eigenschaften:

- Rundtisch: Für Rotationsgeometrien

- Hochpräzise CNC-Steuerung: Für präzise und wiederholgenaue Schleifvorgänge.

- Stabile Bauweise: Geeignet für die Bearbeitung großer Werkstücke.

- Erweiterte Kühlmittelversorgung: Für optimale Kühlung und Schmiereffizienz.

Vorteile:

- Höchste Präzision und Effizienz bei komplexen Schleifaufgaben.

- Robuste Konstruktion für große Werkstücke und intensive Nutzung.

- Erweiterte Kühlmittelversorgung für lange Lebensdauer der Schleifscheibe.

Nachteile:

- Höhere Kosten aufgrund der fortschrittlichen Technologie.

- Erfordert spezielle Schulungen für die Bedienung und Programmierung.

Alternativen zu Flachschleifmaschinen

Rundschleifmaschinen

Rundschleifmaschinen sind speziell für das Schleifen von zylindrischen und runden Werkstücken ausgelegt. Der Schleifprozess erfolgt durch Rotation des Werkstücks gegen die Schleifscheibe, was hohe Durchmessergenauigkeit ermöglicht.

Bandschleifmaschinen

Bandschleifmaschinen nutzen ein endloses Schleifband, um Material abzutragen, was einen schnellen Materialabtrag ermöglicht und diese Maschinen somit vielseitig und für verschiedene Materialien einsetzbar macht.

► zu den Bandschleifmaschinen

Drehmaschinen mit Schleifvorrichtung

Dieser Maschinentyp kombiniert die Funktionen von Dreh- und Schleifmaschinen und ermöglicht dadurch präzise Dreh- und Schleifoperationen in einem Arbeitsgang.